ロッドビルディングレポート

投稿者名:タックルオフ工房

2019/04/13 閲覧数:31,339

自作派必見!曽根流 カセ・イカダ竿作成方法 パート①

こんにちは。

タックルオフ工房の曽根です。

今回はカセ・イカダ竿の作成の流れをご紹介させていただきます。

紹介させていただく竿の作成方法は、自作の竿としては最新のテクノロジーが詰まっております(笑)

薄い冊子ができてしまうくらいの内容ですが(笑)、興味のある方は最後まで読んでいただければ幸いです。

まず使用するブランク素材の紹介です。

東邦産業さんと共同で開発させていただいたグラスチューブラブランクです。

イカダ竿作成用として従来より使用されていたグラスチューブラは、元径が太くなると先径も若干太くなるものがほとんどでした。

つまり元径を太くしてもそのテーパーに大きな違いがみられない為、明らかな調子の違いを感じることができませんでした。

しかしこのブランクは、先端径は一定にし元径だけの太さを変えるように設計しました。

これにより確実にテーパーが変わりますので、一つ太さを変えることで調子(硬さ)の違いを実感できるブランクになりました。

また肉厚が約0.5mmの物と0.7mmの物の2タイプあり、それぞれ太さが5サイズある為、単純に全部で10通りの調子を選択することができます。

私個人で使用するには0.5mm厚の物しか使用しません。

また現在は口込の内径を3mmに統一しています。

肉厚と口込の内径を一緒にすることで、穂先も統一して使用することができます。

仮に0.7mm厚で作った場合、込みは合いますが竿の硬さが変わる為、つなぎ目が綺麗に曲がらなくなってしまいます。

その為硬さは元径にて変えています。

今回はシリーズ中2番目に柔らかいタイプを使用しました。

それでは作成手順の紹介です。

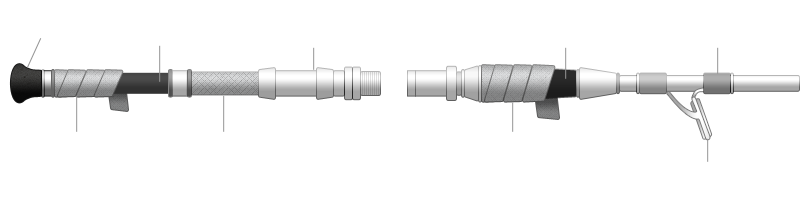

まず先端の歌口部分の加工をします。

今回作成する竿の歌口内径は「3mm」です。

加工には上の写真のような鉄鋼用のドリルの刃を使用します。

2.8、2.9、3.0mmの3タイプを用意しています。

ブランクの先端には塗料が詰まっていて穴が空いていないものが多いので少しカットしてしまいます。

これで穴が確認できました。

「3mm」のドリルの刃を下から入れます。

ドリルの刃がどこに止まっているかを調べるために針金を入れて確認します。

確認できたらテープで印をつけておきます。

黒い矢印の部分がドリルの刃が止まっていたところです。そこから3cm上に印をつけます。

この部分をでカットします。使用するのは目立てヤスリ呼ばれるものです。

のこぎりや糸鋸などを使用するよりもブランクが裂けたりしてしまうの可能性が無く安心です。

カットした後は軽く断面を整えておきます。

3cm上でカットする理由は後程ご説明します。

モーターにドリルの刃を取り付けます。

写真は旋盤機を使用していますが、ハンドドリル(ドリルドライバー)でも代用できます。

3mmの穴をあけますが、いきなり3mmのドリルの刃であけますと割れの原因や、まっすぐ穴があけられない場合があります。

その為もう一つ二つ細い刃で徐々にあけるようにしてください。

口には先ほど巻いたマスキングテープが巻かれています。

私はこのように口補強をしていますが、場合によっては内径加工時に口が裂けてしまう可能性があります。

心配な場合はスレッドをしっかり巻いて補強してください。

この時水で十分冷やすことを忘れないようにしてください。

これで3mmのストレートの穴が3cm開くことになります。

この3cmのストレートの穴をあけるためにドリルの刃が止まったところから3cm上でカットしたわけです。

私の穂先の込みはおおよそ3.5cm~4cmです。

この長さのうち3cmは込がぴったり合っている計算になります。

このようにストレートに加工した長さよりも込みの長さは長くするようにしてください。

仮に2.5cmにした場合、残りの5mmの部分は肉厚が薄くなってしまう為そこから折れてしまう可能性が高くなります。

また使用するドリルの刃が新品の場合は、木材等に穴をあけ一皮むいておいた方がいいです。

新品の刃をそのまま使用すると、少し穴が大きくなってしまいます。

この後何本も同じ口径の竿を作ろうとしたときに、2本目、3本目になるにつれ少しずつ口径が小さくなってくる場合があります。

すでにできている穂先がある場合は込が合うか確認してください。

ただこの状態で穂先をつけて曲げると、せっかく加工した口が割れてしまう可能性が高くなります。

曲げるのであれば、スレッドで口をしっかり補強してからにした方がいいでしょう。

それでは込み部分の補強に入ります。

先端から13mmほどのところにマスキングテープを巻きます。

その部分の塗装をカッターの刃を使用してそぎ落とします。

一般的にはこの部分にはスレッド等糸を巻いて補強する場合が多いです。

しかし今回はカーボンロービングを使用します!

カーボンロービングとはカーボン繊維の束で、これを使用することで薄いカーボンの膜を作ることができます。

薄くかつ強度も出せるため、スレッドで処理するよりも厚みが出ず綺麗に処理することができます。

まず図のようなフィルムタイプのマスキングテープを巻きます。

普通の紙製のテープですとこの後のコーティング処理で取れなくなってしまう為この作業には向いていません。

写真のように仮止めしてから上に巻いていきます。

先端まで来たら折り返して今度は密に巻いていきます。

折り返して3周ほど巻いたらいらない部分をカットします。

そのままテープの上まで巻いていき・・・

マスキングテープで固定します。

巻いたロービングにコーティング用のエポキシ樹脂を染み込ませます。

染み込ませたらティッシュでふき取ってしまいます。

ふき取ってしまっていいの?

と思われるかもしれませんが、ロービングの中には十分エポキシがしみこんでいるため大丈夫です。

先ほど使用したテープで締め付けるように巻きます。

このまま1日待って硬化させます。

エポキシ樹脂は10度以下になるような低温状態では硬化しません。

冬場であれば15度以上ある室内で硬化させるようにしてください。

硬化したらテープをはがします。

剥がすとこのような状態になります。

ロービングの巻き終わりは白いテープに巻きつけてありましたが、その不要な部分はこの段階で「折って」取り除くことができます。

400番くらいのペーパーで表面の凹凸や段差をなくしてしまいます。

スレッドで補強するのと比べかなり細く処理することができます。

この後ブランクを塗装しますが、そうするとその段差はさらに目立たなくなります。

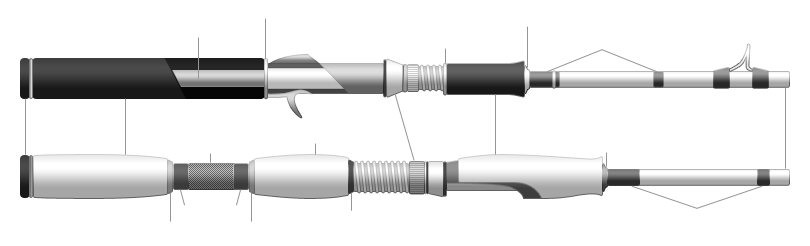

素材の寸法どりをします。

今回作成する元竿の全長は90cmです。

グリップの全長は27cmとなります。

その為70cmでカットして、7cmを接着しろにします。

ブランクをカットしました。

全体を研磨して塗装の準備をします。

しかし今回はここでもうひと手間加えます。

またまたやわらかカーボン素材を用意します。

今回使用するのはカーボンブレードホースというものです。

カーボン繊維がクロス状に編みこまれ、更に筒状になっているものです。

今回はこれをバット部分に使用します。

これによりグラス素材にありがちなバットパワーの解消になります!

勿論バット部の補強にもなります。

最近はネットでなんでも変える時代になりましたね。

残念ながら当店では販売しておりませんので、興味のある方は検索してみてください。

実際に取り付ける長さよりも少し長めにカットします。

今回はバットガイドから下を処理しますので、事前にガイドの位置を決めておく必要があります。

このようにブランクにかぶせます。

表面はこんな感じです。

両端を口補強のロービングのところでも使用した、フィルムテープで固定します。

画像を撮り忘れてしまいましたが、カーボンブレードホースを残したい部分に3mm幅のテープをその幅のまま数週きつく巻きつけます。

そのテープの端に沿ってカッターの刃でいらないカーボンをカットします。

その後あらためてテープを増し巻きしたのが上の写真です。

つまり実際に白いテープの下には3mm分しかカーボンは入っていません。

あまり厚く(深く)かぶせますとこの後のエポキシが奥まで染み込まない可能性があります。

エポキシをしみこませます。

ここで使用しているエポキシは、カーボンロービング用の粘度が低いタイプです。

勿論通常のエポキシでも代用できます。

前述したとおり3mm程はテープの下に入っていますが、その位であればしっかり浸透してくれますので問題ありません。

塗った後、ガイドのコーティング時と同様にアルコールランプで熱することで、より浸透がよくなります。

浸透したと感じたら、こちらもティッシュでふき取ってしまいます。

この後フィルムテープで締め上げますが、しっかりふき取っても写真のようにエポキシが染み出てきます。

テープで締め上げることでより密着することがわかると思います。

1日硬化させたらテープをはがします。

剥がしたての状態は、まさにアンサンドフィニッシュです!(笑)

全体はこんな感じになっています。

アンサンドフィニッシュ状態も悪くないですが、ここにはネームシールを貼りますので平らにする必要があります。

しっかりカットしておくことで、つなぎ目部分はこんな感じで処理できています。

パート①はここまでです。

次回はグリップ周りの製作について紹介したいと思います。

ロッドメイキングパーツが探しやすく!!買いやすく!!

圧倒的な情報と商品量!!

▼クリック

タックルオフ各店の中古品(竿・リール)を掲載!!

多彩な検索機能でサクサク探せる!!