竿作り・修理の知識【ブランクが出来るまで】

以下は、一般的なカーボンブランクの作り方です。

現在では各メーカーがそれぞれ特殊な製法にて様々なブランクが作られていますが、これが基本となっています。

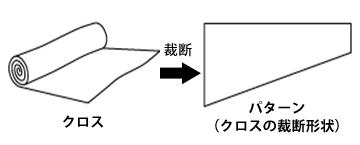

【1】カーボンクロスの裁断

長さ、太さ、アクションなど、竿の設計に応じてクロスを裁断します。この裁断されたクロスをパターンと呼びます。パターンの形によって竿の肉厚に変化が生じ、目的のアクションを作り出します。

同じマンドレルを使っても、クロスの裁断形状が変われば竿の肉厚が変わり、アクションも変わります。

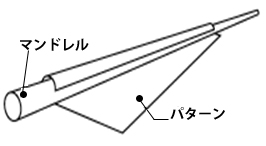

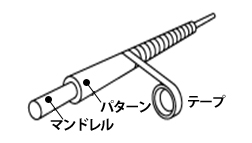

【2】ローリングマシーンでマンドレルにクロスを巻きつける

長さ、太さ、アクションなど、竿の設計に応じてクロスを裁断します。この裁断されたクロスをパターンと呼びます。パターンの形によって竿の肉厚に変化が生じ、目的のアクションを作り出します。

同じマンドレルを使っても、クロスの裁断形状が変われば竿の肉厚が変わり、アクションも変わります。

【3】テーピング

長さ、太さ、アクションなど、竿の設計に応じてクロスを裁断します。この裁断されたクロスをパターンと呼びます。パターンの形によって竿の肉厚に変化が生じ、目的のアクションを作り出します。

同じマンドレルを使っても、クロスの裁断形状が変われば竿の肉厚が変わり、アクションも変わります。

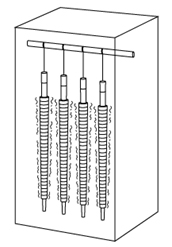

【4】釜入れ

一般に釜と呼ばれる炉の中にブランクをつるし、高熱を加え、クロスに含まれている樹脂を硬化させます。

樹脂は「レジン」と呼ばれ、一般的にはエポキシ樹脂などが使われています。この樹脂の量を極力減らすことによってブランクを細身、軽量化することもできます。ダイワ/SVFカーボン、シマノ/マッスルカーボン、ロジギアシリーズなどがそれにあたります。

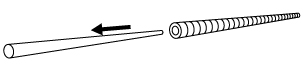

【5】脱芯

焼きあがったブランクからマンドレルを引き抜きます。

【6】切断

ラッピングテープを外し、目的の長さに切断します。

【7】研磨

塗装がしやすく、しかも美しく仕上がるように、素材の表面をキレイに研磨して、中空ブランクの出来上がり。

【6】ではがしたラッピングテープの跡は研磨することで平らになりますが、あえて研磨せず、このまま塗装される場合があります。これを「アンサンドフィニッシュ」といい、研磨しないことでカーボンの表面を削ることがなくなります。その為、不用意にブランクを削り調子を変えてしまうことがなくなり、ブランクごとにばらつきが発生することを抑えることができます。